Ремонт авто |

Двигатель ВАЗ-341

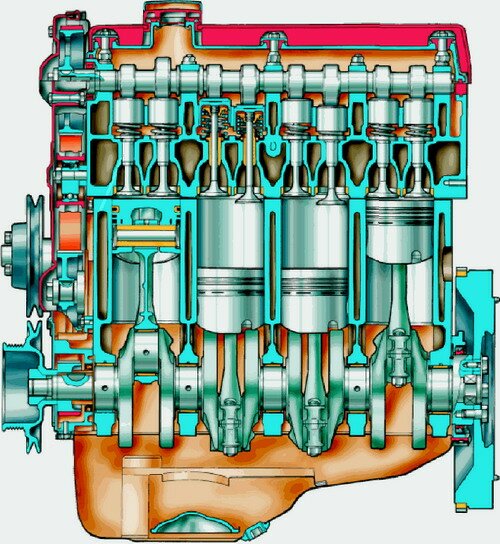

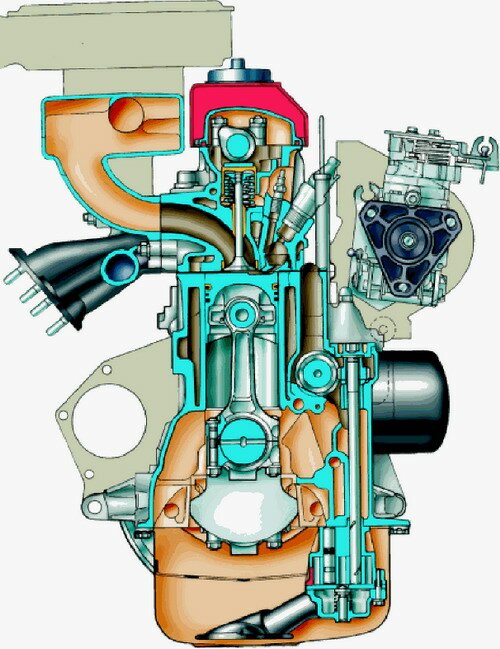

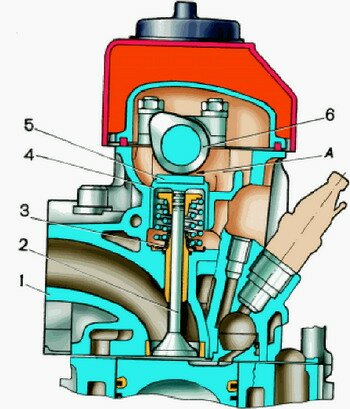

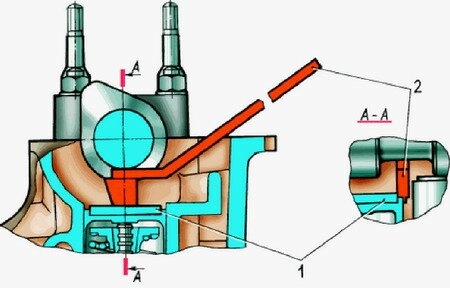

На автомобилях ВАЗ-21045 устанавливается дизельный, вихрекамерный, четырехцилиндровый двигатель ВАЗ-341 с рабочим объемом 1,52 л, мощностью - 38,7 квт (52,6 л.с.), крутящим моментом - 92 Н•м (9,4 кгс•м).Продольный и поперечный разрезы двигателя показаны на рис. 10-1 и 10-2.

Рис. 10-1. Продольный разрез двигателя

Рис. 10-2. Поперечный разрез двигателя

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

| Причина неисправности | Метод устранения |

| Двигатель не запускается | |

| 1 . Двигатель не развивает пусковых оборотов: | 1. Выполните следующее: |

| - окислены наконечники проводов питания стартера; | - зачистите наконечники проводов; |

| - разряжена аккумуляторная батарея; | - зарядите аккумуляторную батарею; |

| - неисправен стартер; | - замените стартер; |

| - моторное масло слишком вязкое; | - замените моторное масло; |

| 2. Не подается питание к свечам накаливания | 2. Устраните обрыв в проводах или восстановите контакт в соединениях |

| 3. Неисправны свечи накаливания | 3. Замените неисправные свечи накаливания |

| 4. Неоптимальный угол опережения впрыска топлива | 4. Отрегулируйте угол опережения впрыска топлива |

| 5. Не подается питание на электромагнитный клапан топливного насоса высокого давления | 5. Устраните обрыв в проводах или восстановите контакт в соединениях |

| 6. Неисправен электромагнитный клапан топливного насоса высокого давления | 6. Замените электромагнитный клапан |

| 7. Пониженная компрессия в цилиндрах двигателя | 7. См. неисправность "Пониженная компрессия" |

| 8. Неисправен блок управления свечами накаливания | 8. Замените блок управления |

| 9. Не обеспечивается объем пусковой подачи топлива (износ плунжерной пары топливного насоса высокого давления) | 9. Замените топливный насос высокого давления |

| Двигатель глохнет сразу после пуска | |

| 1. Засорен топливный фильтр | 1. Замените фильтрующий элемент топливного фильтра |

| 2. Не работает элемент подогрева топливного фильтра и фильтр забит отложениями парафина | 2. Замените нагревательный элемент или подогрейте фильтр, при необходимости замените топливо на зимнее |

| Двигатель работает неустойчиво и не развивает полной мощности | |

| Попадание воздуха в топливопровод | Восстановите герметичность топливопровода: снимите резиновую заглушку с форсунки четвертого цилиндра и качайте вручную топливоподкачи-вающим насосом до тех пор, пока из форсунки не польется топливо без пузырьков воздуха. Затем наденьте заглушку |

| Двигатель дымит | |

| 1 . Сильное загрязнение фильтрующего элемента воздушного фильтра | 1 . Замените фильтрующий элемент воздушного фильтра |

| 2. Чрезмерное закоксовы-вание распылителей топливных форсунок | 2. Прочистите распылители топливных форсунок, при необходимости замените их |

| 3. Износ или повреждение маслоотражательных колпачков клапанов | 3. Замените маслоотража-тельные колпачки |

| 4. Износ стержней клапанов или направляющих втулок клапанов | 4. Замените клапаны и направляющие втулки клапанов |

| 5. Износ цилиндров, поршней и поршневых колец | 5. Замените изношенные детали, при необходимости расточите и отхонин-гуйте цилиндры |

| 6. Поломка или залегание поршневых колец | 6. Очистите кольца и канавки поршней от нагара, поврежденные детали замените |

| 7. Закоксовывание маслоот-водящих отверстий в поршнях и маслосъемных кольцах | 7. Очистите от нагара отверстия в поршнях и маслосъемных кольцах |

| Жесткая работа двигателя (регулярный стук форсунки) | |

| Зависание нагнетательного клапана топливного насоса высокого давления | Разберите форсунки, промойте детали, при необходимости замените распылитель |

| Жесткая работа двигателя (нерегулярный стук, один из цилиндров отключается) | |

| Зависание нагнетательного клапана топливного насоса высокого давления | Выверните нагнетательный клапан и промойте его детали, при необходимости замените клапан |

| Ранний угол опережения впрыска топлива | |

| 1. Неправильно отрегулирован угол опережения впрыска топлива | 1. Отрегулируйте угол опережения впрыска топлива |

| 2. Чрезмерное ослабление зубчатого ремня привода распределительного вала | 2. Отрегулируйте натяжение зубчатого ремня и угол опережения впрыска топлива |

| 3. Ослабло крепление топливного насоса высокого давления | 3. Отрегулируйте угол опережения впрыска, затяните гайки крепления насоса моментом 2 кгс•м |

| Касание поршня о головку цилиндров | |

| Слишком тонкая прокладка головки цилиндров | Замените прокладку, подобрав новую по выступа-нию поршней |

| Касание поршней о клапана | |

| 1. Смещение шкива распределительного вала на один зуб при надевании зубчатого ремня | 1. Замените при необходимости поврежденные детали, правильно наденьте зубчатый ремень |

| 2. Смещение шкива распределительного вала из-за разрушения зубьев ремня | 2. Замените поврежденные детали |

| Пониженная компрессия (меньше 25 кгс/см2) | |

| 1. Негерметичность клапанов | 1. Притрите клапаны к седлам |

| 2. Износ цилиндров, поршней и поршневых колец | 2. Замените изношенные детали, при необходимости расточите и отхонин-гуйте цилиндры |

| 3. Поломка или залегание поршневых колец | 3. Очистите кольца и канавки поршней от нагара, поврежденные детали замените |

| 4. Негерметичная прокладка | 4. Замените прокладку |

| Стук коренных подшипников коленчатого вала | |

| Обычно стук глухого тона, металлический. Обнаруживается при резком увеличении оборотов коленчатого вала на холостом ходу. Частота его увеличивается с повышением частоты вращения коленчатого вала. Чрезмерный осевой зазор коленчатого вала вызывает стук более резкий с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала | |

| 1. Недостаточное давление масла | 1. См. неисправность "Недостаточное давление масла на холостом ходу" |

| 2. Увеличенный зазор между шейками и вкладышами коренных подшипников | 2. Прошлифуйте шейки и замените вкладыши |

| 3. Увеличенный зазор между упорными полукольцами и коленчатым валом | 3. Замените упорные полукольца новыми, проверьте зазор |

| Стук шатунных подшипников | |

| Обычно стук шатунных подшипников резче стука коренных. Он прослушивается на холостом ходу двигателя при резком увеличении оборотов коленчатого вала. Место стука легко определить, отключая по очереди форсунки, отпуская гайки трубок высокого давления | |

| 1. Недостаточное давление масла | 1. См. неисправность "Недостаточное давление масла на холостом ходу" |

| 2. Чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами | 2. Замените вкладыши и прошлифуйте шейки |

| Стук поршней | |

| Стук обычно не звонкий, приглушенный; вызывается "биением" поршня в цилиндре. Лучше всего он прослушивается при малой частоте коленчатого вала и под нагрузкой. | |

| 1. Увеличенный зазор между поршнем и цилиндром | 1. Замените поршни, расточите и отхонингуйте цилиндры |

| 2. Чрезмерный зазор между поршневыми кольцами и канавками на поршне | 2. Замените поршни с кольцами |

| Стук впускных и выпускных клапанов | |

| Увеличенные зазоры в клапанном механизме вызывают характерный стук, обычно с равномерными интервалами; частота его меньше частоты любого стука в двигателе, так как клапаны приводятся в действие от распределительного вала, частота вращения которого в два раза меньше частоты вращения коленчатого вала. | |

| 1. Увеличенные зазоры в клапанном механизме | 1. Отрегулируйте зазоры |

| 2. Поломка клапанной пружины | 2. Замените пружину |

| 3. Чрезмерный зазор между клапаном и направляющей втулкой | 3. Замените изношенные детали |

| 4. Износ кулачков распределительного вала | 4. Замените распределительный вал и регулировочные шайбы |

| Недостаточное давление масла на холостом ходу на прогретом двигателе | |

| 1. Попадание под редукционный клапан масляного насоса посторонних частиц | 1 . Очистите клапан от посторонних частиц и заусенцев, промойте масляный насос |

| 2. Заедание редукционного клапана | 2. Замените клапан |

| 3. Изношены шестерни масляного насоса | 3. Отремонтируйте масляный насос |

| 4. Чрезмерный зазор между вкладышами и коренными шейками коленчатого вала | 4. Прошлифуйте шейки и замените вкладыши |

| 5. Применение моторного масла несоответствующей марки и качества | 5. Замените масло рекомендуемым |

| Повышенный расход масла | |

| 1. Подтекание масла через уплотнения двигателя | 1. Подтяните крепление или замените прокладки и сальники |

| 2. Засорена система вентиляции картера | 2. Промойте детали системы вентиляции картера |

| 3. Износ поршневых колец или цилиндров двигателя | 3. Расточите цилиндры и замените поршни и кольца |

| 4. Поломка поршневых колец | 4. Замените кольца |

| 5. Закоксовывание прорезей в маслосъемных кольцах или отверстий в канавках поршней из-за применения не рекомендованного масла | 5. Очистите прорези и отверстия от нагара, замените моторное масло рекомендуемым |

| 6. Износ или повреждение маслоотражательных колпачков клапанов | 6. Замените маслоотража-тельные колпачки |

| 7. Повышенный износ стержней клапанов или направляющих втулок | 7. Замените клапаны, отремонтируйте головку цилиндров |

| Перегрев двигателя | |

| 1 . Ослаблено натяжение ремня привода вентилятора | 1. Отрегулируйте натяжение ремня |

| 2. Недостаточное количество жидкости в системе охлаждения | 2. Долейте охлаждающую жидкость в систему охлаждения |

| 3. Неправильная установка момента впрыска топлива | 3. Отрегулируйте установку момента впрыска |

| 4. Сильно загрязнена наружная поверхность радиатора | 4. Очистите наружную поверхность радиатора струей воды |

| 5. Неисправен термостат | 5. Замените термостат |

| 6. Неисправен насос охлаждающей жидкости | 6. Проверьте работу насоса, замените его или отремонтируйте |

| Быстрое падение уровня жидкости в расширительном бачке | |

| 1. Поврежден радиатор | 1 . Отремонтируйте радиатор или замените его |

| 2. Повреждение шлангов или прокладок в соединениях трубопроводов, ослабление хомутов | 2. Замените поврежденные шланги или прокладки, подтяните хомуты шлангов |

| 3. Подтекание жидкости через сальник насоса охлаждающей жидкости | 3. Замените сальник |

| 4. Повреждена прокладка головки цилиндров | 4. Замените прокладку |

| 5. Подтекание жидкости через микротрещины в блоке или в головке цилиндров | 5. Проверьте герметичность блока и головки цилиндров, при обнаружении трещин замените поврежденные детали |

| 6. Подтекание жидкости через микротрещины в корпусе насоса охлаждающей жидкости, в отводящем патрубке рубашки охлаждения, в термостате, расширительном бачке или впускной трубе | 6. Проверьте герметичность, при обнаружении трещин поврежденные детали замените; незначительную течь допускается устранить добавкой в охлаждающую жидкость герметизатора |

| 7. Деформация фланца подводящей трубы насоса охлаждающей жидкости | 7. Замените подводящую трубу |

| 8. Низкое давление открытия клапана пробки радиатора | 8. Проверьте пробку и при необходимости замените |

Поставьте автомобиль на подъемник или над смотровой ямой, установите упоры под передние колеса и вывесьте задний мост с одной или двух сторон.

Снимите капот, отсоедините провода от аккумуляторной батареи и от узлов электрооборудования, установленных на двигателе. Снимите аккумуляторную батарею и подкапотную лампу.

Отсоедините от воздушного фильтра шланг вентиляции картера, отверните три гайки крепления, снимите крышку воздушного фильтра с прокладкой и выньте фильтрующий элемент. Снимите корпус воздушного фильтра с прокладкой, отвернув четыре гайки крепления его к впускной трубе.

Слейте жидкость из системы охлаждения и отопителя, для чего снимите пробки с расширительного бачка и заливной горловины радиатора, отверните сливные пробки на радиаторе (внизу слева) и на блоке цилиндров (с левой стороны).

Отсоедините от двигателя шланги подвода и отвода охлаждающей жидкости и снимите радиатор в сборе с рамкой и кожухом электровентилятора. Снимите термостат отсоединив от него шланги системы охлаждения. Отсоедините от двигателя шланги идущие к отопителю.

Отсоедините от топливного насоса высокого давления шланги подвода и отвода топлива.

Накидным ключом отверните гайки крепления приемной трубы глушителя к выпускному коллектору.

Отсоедините от насоса высокого давления трос привода подачи топлива.

Отсоедините от рычага управлением углом опережения впрыска топлива (УОВТ) трос, выкрутив винт крепления и отжав наконечник.

Снимите коробку передач, действуя, как описано в главе "Коробка передач" руководства по ремонту.

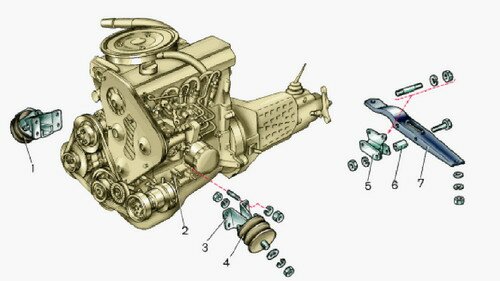

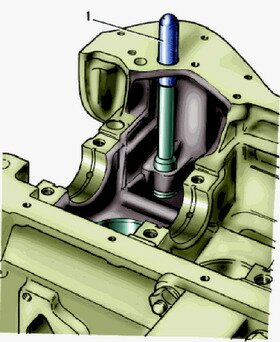

Повесьте на таль траверсу ТСО-3/379 и застопорите двигатель с левой стороны за скобу, установленную совместно с креплением кронштейна ТНВД, а с правой стороны - за отверстие крепления кожуха сцепления. Слегка натяните цепь тали, отверните гайки крепления подушек 1 и 4 (рис. 10-3) передней подвески двигателя к поперечине передней подвески и выньте двигатель из отсека.

Рис. 10-3. Подвеска двигателя: 1 - опора двигателя; 2 - фланец блока цилиндров; 3 - кронштейн подвески двигателя; 4 - подушка опоры; 5 - опора задней подвески двигателя; 6 - дистанционная втулка; 7 - поперечина задней подвески двигателя

Снимите теплоизоляционный щиток стартера и стартер. Отверните болты крепления сцепления и снимите его.

Устанавливайте двигатель на автомобиль в последовательности, обратной снятию. Особое внимание уделите соединению двигателя с коробкой передач: первичный вал должен точно войти в шлицы ведомого диска сцепления.

РАЗБОРКА ДВИГАТЕЛЯ

Вымытый и очищенный двигатель установите на стенд для разборки и слейте из картера масло.

Снимите впускную трубу и выпускной коллектор с прокладками, отвернув гайки крепления.

Снимите ремень привода вакуумного насоса.

Снимите ремень привода генератора и насоса охлаждающей жидкости:

- ослабьте гайки крепления генератора к натяжной планке и к кронштейну на двигателе;

- ослабьте натяжение ремня, придвинув генератор к двигателю и снимите ремень со шкивов.

Снимите генератор:

- отверните гайки крепления натяжной планки к генератору, а также к насосу охлаждающей жидкости и снимите натяжную планку;

- отверните гайку болта крепления генератора к кронштейну и снимите генератор;

- отверните болты и снимите с блока цилиндров кронштейн крепления генератора.

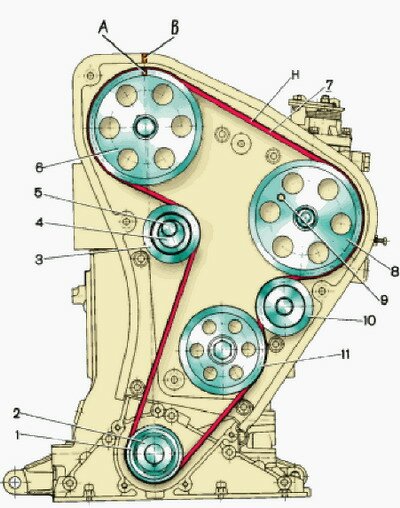

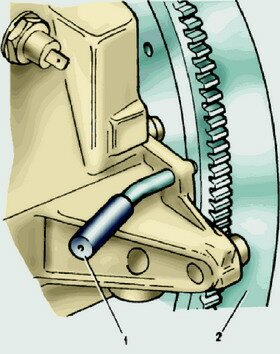

Отверните гайку 2 (рис. 10-4) крепления шкива коленчатого вала, заблокировав маховик от проворачивания установочным штифтом и снимите шкив.

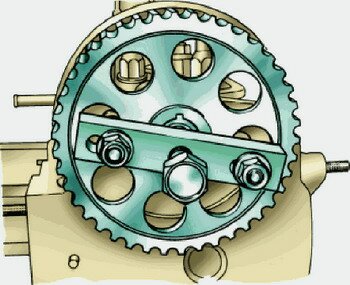

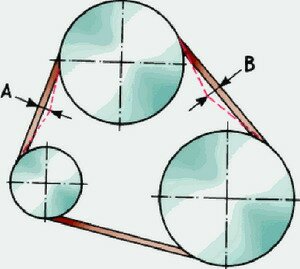

Рис. 10-4. Схема привода распределительного вала, ТНВД и привода масляного насоса: 1 - шкив коленчатого вала; 2 - гайка; 3 - натяжной ролик; 4 - эксцентрик; 5 - гайка эксцентрика; 6 - шкив распределительного вала; 7 - зубчатый ремень; 8 - шкив ТНВД; 9 - отверстие для установки монтажного штифта; 10 - опорный ролик; 11 - шкив привода масляного насоса; А - метка на шкиве распределительного вала; В - метка на задней защитной крышке; Н - место замера прогиба ремня

Снимите переднюю крышку зубчатого ремня с прокладкой, отвернув болты крепления. Снимите нижнюю крышку привода, отвернув болты крепления.

Отверните гайку 5 крепления натяжного ролика. Ослабьте и снимите зубчатый ремень.

ПРЕДУПРЕЖДЕНИЕ

После снятия ремня привода распределительного вала не допускается вращать коленчатый вал, чтобы не повредить поршни и клапана.

Снимите натяжной ролик 3 и дистанционное кольцо.

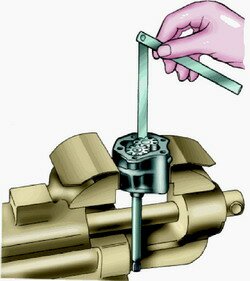

Рис. 10-5. Снятие съемником шкива распределительного вала

Придерживая шкив 6 распределительного вала и 11 привода масляного насоса от проворачивания приспособлением, отверните болты их крепления и снимите шкивы (рис. 10-5).

Снимите шкив 8 топливного насоса, зафиксировав его от проворачивания и отвернув гайку крепления шкива.

Отвернув болт крепления снимите опорный ролик 10.

Универсальным съемником снимите зубчатый шкив 1 с коленчатого вала.

Отвернув болты крепления снимите заднюю защитную крышку ременного привода распределительного вала.

Снимите насос охлаждающей жидкости с прокладкой, отвернув болты его крепления к блоку цилиндров.

Снимите топливные трубопроводы высокого давления, отвернув наконечники трубопроводов от штуцеров на форсунках и топливном насосе.

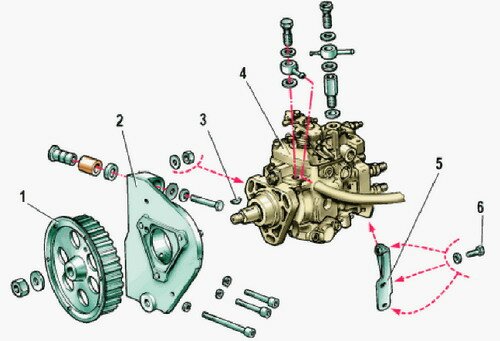

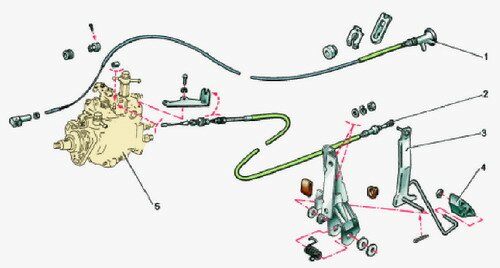

Рис. 10-6. Снятие (установка) топливного насоса высокого давления (ТНВД): 1 - шкив; 2 - кронштейн крепления ТНВД; 3 - шпонка; 4 - ТНВД; 5 - поддерживающий кронштейн; 6 - болт

Снимите топливный насос 4 (рис. 10-6), отвернув болты его крепления к кронштейну 2 и к поддерживающему кронштейну 5.

Отверните гайку и болты крепления к блоку цилиндров кронштейна топливного насоса и поддерживающего кронштейна и снимите их.

Снимите вакуумный насос, отвернув болты его крепления к кронштейну. Открутите болты крепления кронштейна к блоку цилиндров и снимите кронштейн.

Снимите фиксатор шестерни привода масляного насоса, отвернув его от блока цилиндров. Выньте шестерню из блока цилиндров. Выньте валик привода масляного насоса, отвернув болты крепления держателя сальника валика к блоку цилиндров.

Выверните из головки цилиндров датчик указателя температуры охлаждающей жидкости.

Снимите с форсунок шланги слива топлива. Ключом 67.7812.9514 выверните из головки цилиндров свечи накаливания и форсунки.

Рис. 10-7. Снятие масляного фильтра

Приспособлением А. 60312 снимите масляный фильтр (рис. 10-7) с прокладкой. Выньте указатель уровня масла.

Снимите крышку головки цилиндров. Отверните болты крепления головки цилиндров и снимите ее в сборе с распределительным валом. При необходимости разберите головку цилиндров, как указано в главе "Головка цилиндров".

Переверните двигатель картером вверх и снимите масляный картер с прокладкой. Снимите масляный насос, отвернув болты крепления к блоку цилиндров.

Отверните гайки шатунных болтов, снимите крышки шатунов, не выпрессовывая шатунные болты, и осторожно выньте через цилиндры поршни с шатунами.

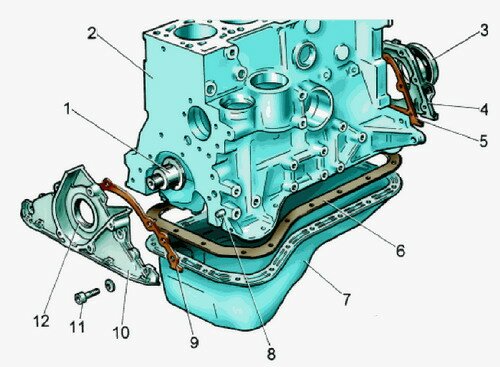

Заблокируйте маховик фиксатором 60330/R, отверните болты крепления маховика, снимите шайбу болтов и маховик с коленчатого вала. Снимите держатель 4 (рис. 10-8) заднего сальника коленчатого вала с прокладкой 5.

Рис. 10-8. Сборка нижней части двигателя: 1 -коленчатый вал; 2 - блок цилиндров; 3 - задний сальник коленчатого вала; 4 - держатель заднего сальника; 5 - прокладка держателя заднего сальника; 6 - прокладка картера; 7 - масляный картер; 8 - штифт; 9 - прокладка держателя переднего сальника; 10-держатель переднего сальника; 11 - винт; 12 - передний сальник коленчатого вала

Снимите держатель 10 переднего сальника 12 коленчатого вала с прокладкой 9, отвернув болты 11 крепления к блоку цилиндров.

Снимите крышки коренных подшипников вместе с нижними вкладышами. Выньте из гнезд подшипников коленчатый вал, а затем верхние вкладыши и упорные полукольца из задней опоры.

СБОРКА ДВИГАТЕЛЯ

Сборку двигателя производите следующим образом.

Промойте блок и детали двигателя моющей жидкостью "Олонол", продуйте масляные каналы и каналы рубашки охлаждения. Протрите детали, проверьте наличие заусенцев на кромках.

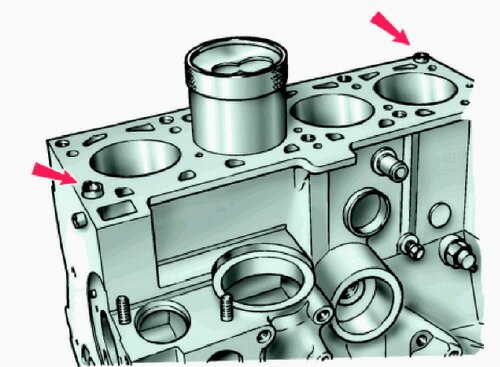

Установите блок цилиндров на стенд для сборки двигателя плоскостью крепления головки цилиндров вверх. Продуйте блок цилиндров сжатым воздухом, смажьте отверстия под заглушки герметиком УГ-9. Запрессуйте четыре заглушки в блок и расчеканьте их.

Запрессуйте установочные втулки картера сцепления, втулки головки цилиндров, четыре центрирующих штифта.

Заверните в блок цилиндров восемь шпилек под крепление опор и три шпильки под крепление держателя сальника валика привода масляного насоса. Перед заворачиванием в отверстия под шпильки нанесите герметик УГ-9.

Протрите постели подшипников в блоке и в крышках, уложите в постели вкладыши коренных подшипников коленчатого вала. Смажьте вкладыши маслом.

Уложите в коренные подшипники коленчатый вал и вставьте в гнездо заднего коренного подшипника упорные полукольца, предварительно смазав их моторным маслом.

ПРЕДУПРЕЖДЕНИЕ

Полукольца должны быть обращены канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полукольца нанесен антифрикционный слой). С задней стороны от средней опоры коленчатого вала ставится металлокерамическое полукольцо (желтого цвета), а с передней стороны - сталеалюминиевое.

Рис. 10-9. Установка поршня с поршневыми кольцами в цилиндр при помощи монтажной втулки из комплекта А. 60604

Установите крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности. Крышки разверните таким образом, чтобы метки на каждой из них находились со стороны установки генератора. Затяните болты крепления крышек моментом 84,4-92,2 Н•м (8,6-9,4 кгс•м).

Проверьте осевой свободный ход коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал вверх и вниз (например, отвертками), замерьте индикатором осевой свободный ход вала. Он должен быть в пределах 0,06- 0,26 мм. Если ход больше, то приведите его в норму, заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Смажьте цилиндры и поршни маслом, соорентируйте замки поршневых колец под углом 120°, установите узлы поршень-шатун в сборе в соответствующие цилиндры блока с помощью втулки из набора А.60604 (рис. 10-9). Класс поршня должен соответствовать классу цилиндра, зазор цилиндр-поршень 0,03-0,05 мм. При установке поршня стрелка на днище должна быть направлена в сторону передней части двигателя.

Установите крышки шатунов с вкладышами в сборе на шатуны, наживите и тарировано заверните гайки моментом 54,0-57,9 Н•м (5,5-5,9 кгс•м). Проведите замер осевого люфта коленчатого вала, проверьте свободное вращение коленчатого вала.

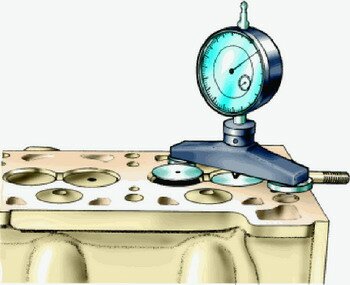

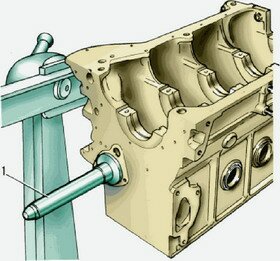

Рис. 10-10. Проверка индикатором величины выступания поршней относительно верхней плоскости блока цилиндров

Поверните блок на 180°, произведите замер выступания поршней с помощью индикатора (рис. 10-10). Подберите прокладку головки цилиндров, обеспечивающую зазор поршень-головка 0,6-0,78 мм.

Установите маслоотделитель вентиляции картера в сборе, заверните шпильку моментом 16,7-20,6 Н•м (1,7-2,1 кгс•м), установите крышку сапуна маслоотделителя с прокладкой и заверните гайку с шайбой моментом 16,7-19,6 Н•м (1,7-2,0 кгс•м).

Установите блок задней плоскостью вверх. Поставьте прокладку 5 (см. рис. 10-8), держатель 4 заднего сальника в сборе, смазав кромку сальника 3 маслом, и заверните болты с шайбами моментом 9,8-16,7 Н•м (1,0-1,7 кгс•м).

Переверните блок на 180°. Установите на коленчатый вал 1 шпонку, втулку переднего сальника 12, прокладку 9, держатель 10 переднего сальника, смазав кромки сальника маслом, и заверните пять винтов 11 с шайбами моментом 8,8-10,8 Н•м (0,9-1,1 кгс•м).

Установите блок цилиндрами вниз, установите масляный насос с прокладкой и заверните болт и гайку моментом 24,5 Н•м (2,5 кгс•м). Присоедините фиксатор сливной трубки маслоотделителя и заверните болт с шайбой.

Установите масляный картер 7 в сборе с прокладкой 6 и заверните восемь болтов моментом 4,9-7,8 Н•м (0,5-0,8 кгс•м). При установке картера необходимо смазать в четырех местах поверхность соединения блока и держателей переднего и заднего сальника клеем ТБ 1215 "Три Бонд".

Установите маховик, подсобранный с шайбами и с шестью болтами на коленчатый вал, зафиксируйте его штифтом и заверните болты моментом 60,8-87,3 Н•м (6,2-8,9 кгс•м). После этого выньте штифт. Болты предварительно смажьте герметиком У Г-9.

Смажьте маслом подшипники валика привода масляного насоса и втулку шестерни привода. Установите валик и шестерню привода масляного насоса во втулки в блоке, так, чтобы шестерня вошла в зацепление с валиком привода.

| РУЗУЛЬТАТ ЗАМЕРА ВЫСТУПАНИЯ ПOPШНЕ | Толщина прокладки в сжатом состоянии | отличительная метка |

| 0,55...0,7 | 1,4 | Без просечек |

| 0,65...0,8 | 1,5 | С одной просечкой |

| 0,75...0,9 | 1,6 | С двумя просечкой |

Установите держатель сальника привода масляного насоса с прокладкой в сборе и заверните гайки с шайбами моментом 6,9-8,8 Н•м (0,7-0,9 кгс•м). Поставьте фиксатор шестерни привода масляного насоса с уплотнительным кольцом.

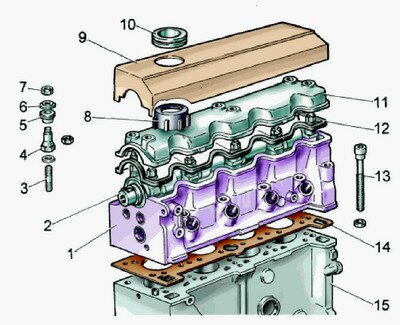

Рис. 10-11. Маркировка прокладок головки цилиндров по толщине (в мм) в сжатом состоянии

Рис. 10-12. Установка головки блока цилиндров двигателя:

1 - головка блока цилиндров; 2 - распределительный вал; 3 - шпилька крепления крышек подшипников; 4 - шпилька крепления крышки головки; 5 - втулка; 6 - шайба; 7 - гайка; 8 - горловина для заливки масла; 9 - шумоизоляционный экран; 11 - крышка головки цилиндров; 12 - прокладка крышки; 13 - болт; 14 - прокладка головки блока цилиндров; 15 - блок цилиндров

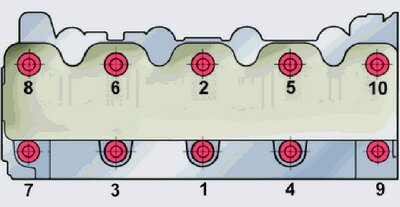

Установите поршни в среднее положение, замерьте выступание поршней из блока цилиндров, подберите и наденьте прокладку (рис. 10-11) головки цилиндров, установите головку цилиндров в сборе (рис. 10-12) и заверните десять болтов.

ПРЕДУПРЕЖДЕНИЕ

При сборке двигателя необходимо всегда устанавливать новую прокладку под головку цилиндров. Использование бывшей в употреблении прокладки не допускается.

Перед установкой прокладки необходимо удалить масло с сопрягаемых поверхностей блока и головки цилиндров. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается.

Затяните болты крепления головки цилиндров в определенной последовательности (см. рис. 10-11).

Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании автомобиля, болты крепления головки цилиндров затягивайте в четыре приема:

1 прием - затяните болты моментом 19,6 Н•м (2 кгс•м);

2 прием - затяните болты моментом 69,4-85,7 Н•м (7,1-8,7 кгс•м);

3 прием - доверните болты на 90°;

4 прием - снова доверните все болты на 90°;

ПРЕДУПРЕЖДЕНИЕ

Болты крепления головки цилиндров допускается повторно применять только в том случае, если они вытянулись до длины L не более 135,5 мм. Если длина болта больше, то замените его новым.

Перед сборкой двигателя заблаговременно смажьте резьбу и головки болтов, окунув их в моторное масло. Затем дайте стечь излишкам масла, выдержав болты не менее 30 мин.

Установите шкив распределительного вала, вставив в вал шпонку. Заблокируйте его приспособлением 67.7811.9509 и затяните болт шкива моментом 41,2-50,0 Н•м (4,2-5,1 кгс•м).

Пока не установлен зубчатый ремень, запрещается вращать коленчатый вал. Вращение приведет к ударам поршней в клапаны и они будут повреждены.

Установите на блок водяной насос с прокладкой и затяните два болта. Присоедините к головке отводящий патрубок и заверните две гайки с шайбами.

Смажьте маслом кулачки распределительного вала. Установите крышку головки в сборе с резиновой прокладкой на головку цилиндров. Вставьте в крепежные отверстия крышки резиновые втулки, оденьте на шпильки шайбы, заверните гайки до упора, заверните пробку маслозаливной горловины.

Установите на двигатель кронштейн 2 топливного насоса высокого давления (ТНВД) см. рис. 10-6.

Установите на двигатель заднюю защитную крышку зубчатого ремня и заверните восемь болтов.

Вставьте ТНВД в отверстие кронштейна на шпильки и заверните три гайки моментом 19,6 Н•м (2 кгс•м). Приверните нижний кронштейн 5 ТНВД тремя болтами 6. Затяжку болтов ведите равномерно для исключения перекоса корпуса ТНВД.

Установите шпонку и шкив 6 (рис. 10-4) на распределительный вал, заверните болт с шайбой моментом 73,6 Н•м (7,5 кгс•м) и застопорите болт пластиной.

Установите на коленчатый вал зубчатый шкив 1.

Вставьте в паз валика привода масляного насоса шпонку. Наденьте шкив 11 привода масляного насоса на валик и заверните болт с шайбой моментом 48,1 Н•м (4,9 кгс•м).

Установите шпонку в паз на носке вала ТНВД. Наденьте зубчатый шкив 8, наживите гайку с шайбой. Поверните шкив до совпадения отверстий 9 на шкиве и кронштейне. Застопорите шкив установочным штифтом и затяните гайку моментом 44,1 Н•м (4,5 кгс•м), выньте штифт.

В ТНВД заверните болты в сборе со штуцерами подвода топлива моментом 24,5 Н•м (2,5 кгс•м). В отверстие оси рычага холодного пуска заложите смазку "ЛИТОЛ". Установите ось рычага холодного пуска в сборе с винтом на рычаг холодного пуска. Установите шаровый палец и заверните гайку.

Установите на шпильку натяжного ролика 3 дистанционное кольцо, натяжной ролик, наживите гайку 5 с шайбой. Установите опорный ролик 10 и заверните болт с шайбой моментом 37,3 Н•м (3,8 кгс•м).

Наденьте зубчатый ремень 7 на шкивы с передней стороны, отрегулируйте натяжение ремня (описано в подразделе "Распределительный вал и его привод") и затяните гайку натяжного ролика моментом 49,1 Н•м (5 кгс•м).

Обезжирьте переднюю защитную крышку зубчатого ремня и уплотнитель. Приклейте уплотнитель к крышке клеем 88НП-35.

Заверните в блок цилиндров датчик давления масла моментом 28,5 Н•м (2,9 кгс•м), в головку блока датчик температуры воды моментом 46,1 Н•м (4,7 кгс•м).

Установите шланг вытяжной вентиляции в сборе с хомутами.

Соедините ТНВД с форсунками трубками высокого давления. Установите на форсунки отводящие шланги. Закрепите трубки высокого давления держателями. Установите заглушку на форсунку четвертого цилиндра.

Заверните в блок цилиндров штуцер крепления фильтра очистки масла моментом 83,4 Н•м (8,5 кгс•м). Смажьте прокладку фильтра маслом, заверните мае-

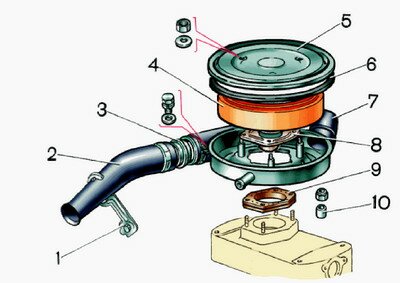

Рис. 10-13. Снятие и установка воздушного фильтра: 1 - кронштейн; 2 - заборник холодного воздуха; 3 - муфта; 4 - фильтрующий элемент; 5 - крышка; 6 - уплотнительная прокладка крышки; 7 - шланг; 8 - пластина с акустическим патрубком; 9 - уплотнительная прокладка; 10 - втулка

ляный фильтр на ? оборота после касания прокладкой блока.

Установите на фланец водяного насоса шкив, ступицу шкива, вентилятор в сборе с прокладкой и заверните три болта.

Установите генератор с натяжной планкой, наденьте ремень привода генератора и водяного насоса. Отрегулируйте натяжение ремня так, чтобы прогиб ремня был 10-15 мм под усилием 98,1 Н•м (10 КГС'М).

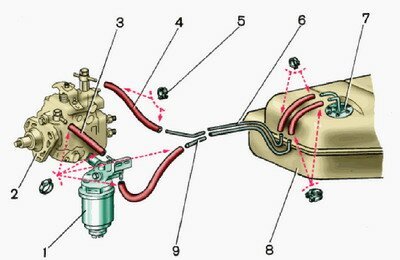

Установите топливный фильтр 1 (см. рис. 10-45) на кронштейн и заверните две гайки. Присоедините к фильтру штуцеры подвода и отвода топлива. Установите шланг 3, соединяющий насос и фильтр, и закрепите его двумя хомутами.

Установите на шпильки впускного коллектора прокладку 9 (рис. 10-13) воздушного фильтра с дистанционными втулками 10, пластину 8 с акустическим патрубком и заверните четырьмя гайками. Установите корпус воздушного фильтра, фильтрующий элемент 4, крышку 5 воздушного фильтра и заверните три гайки.

Отрегулируйте угол опережения впрыска топлива, как описано в подразделе "Система питания".

Залейте в двигатель моторное масло в количестве 3,75 л.

ОБКАТКА ДВИГАТЕЛЯ ПОСЛЕ РЕМОНТА

Отремонтированный двигатель подвергается стендовым испытаниям (обкатке) без нагрузки по следующему циклу:

750-800 мин-1......................................................................... 2 мин

1000 мин-1.................................................................................. 3 мин

1500 мин-1.................................................................................. 4 мин

2000 мин-1.................................................................................. 5 мин

Установив на стенде и запустив двигатель, проверьте:

- нет ли течи охлаждающей жидкости или топлива между сопрягаемыми деталями и в соединениях трубопроводов;

- давление масла и нет ли подтекания масла через прокладки;

- частоту вращения на холостом ходу.

Если обнаружатся посторонние стуки или неисправности, остановите двигатель, устраните их, а затем продолжите испытания.

При подтекании масла через прокладку между картером и блоком цилиндров, подтяните болты крепления рекомендуемым моментом. Если течь масла не прекращается, проверьте прокладку и при необходимости замените ее.

При подтекании масла через прокладку между крышкой и головкой цилиндров проверьте прокладку и резиновые втулки на шпильках крепления крышки головки цилиндров. При необходимости замените прокладку и втулки, соблюдая рекомендации, изложенные в подразделе "Сборка двигателя".

После ремонта двигателя необходим определенный период приработки рабочих поверхностей новых деталей. Это в особенности относится к тем двигателям, на которых были заменены поршни, вкладыши шатунных и коренных подшипников, перешлифованы шейки коленчатого вала, а также отхонингованы цилиндры.

Поэтому во время обкатки отремонтированного двигателя не подвергайте его максимальным нагрузкам. Обкатка двигателя должна продолжаться на автомобиле с соблюдением тех скоростей движения, которые рекомендуются для периода обкатки автомобиля.

БЛОК ЦИЛИНДРОВ

Особенности устройства

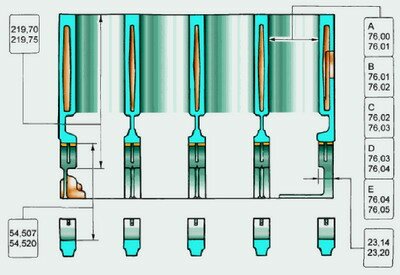

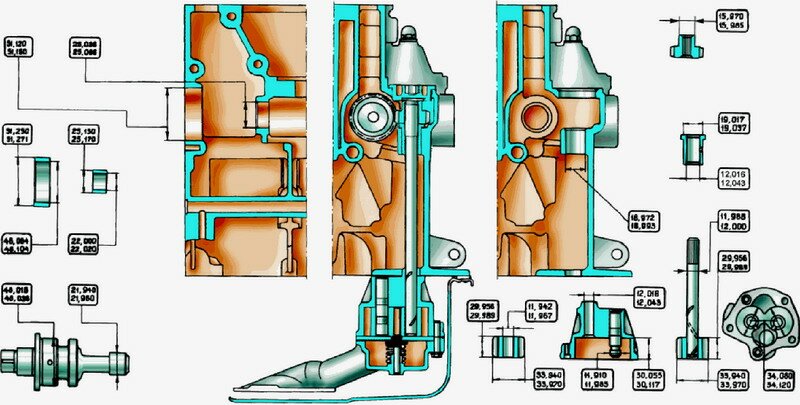

Основные размеры блока цилиндров даны на рис. 10-14.

Рис. 10-14. Основные размеры блока цилиндров

Блок цилиндров отлит из специального низколегированного чугуна. Диаметры цилиндров разбиты на пять классов через 0,01 мм, обозначаемых буквами А, В, С, D, Е. Класс цилиндра клеймится на нижней плоскости блока.

Предусмотрена возможность расточки цилиндров под ремонтные поршни, увеличенные по диаметру на 0,4 и 0,8 мм.

Крышки коренных подшипников обрабатываются в сборе с блоком цилиндров. Поэтому они не взаимозаменяемы и для различия имеют риски на наружной поверхности.

Проверка технического состояния и ремонт

Проверка. Тщательно вымойте блок цилиндров и очистите масляные каналы. Продув и просушив сжатым воздухом, осмотрите блок цилиндров. Тре-

щины в опорах или других местах блока цилиндров не допускаются.

Если имеется подозрение на попадание охлаждающей жидкости в картер, то на специальном стенде проверьте герметичность блока цилиндров. Для этого, заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетайте в нее воду комнатной температуры под давлением 0,3 МПа (3 кгс/см2). В течение двух минут не должно наблюдаться утечки воды из блока цилиндров.

Если наблюдается попадание масла в охлаждающую жидкость, то без полной разборки двигателя проверьте нет ли трещин у блока цилиндров в зонах масляных каналов. Для этого слейте охлаждающую жидкость из системы охлаждения, снимите головку цилиндров, заполните рубашку охлаждения блока цилиндров водой и подайте сжатый воздух в вертикальный масляный канал блока цилиндров. В случае появления пузырьков воздуха в воде, заполняющей рубашку охлаждения, замените блок цилиндров.

Проверьте плоскость разъема блока цилиндров с головкой с помощью линейки и набора щупов. Линейка устанавливается по диагоналям плоскости и в середине в продольном направлении и поперек. Допуск плоскостности составляет 0,1 мм.

Ремонт цилиндров. Проверьте, не превышает ли износ цилиндров максимально допустимый - 0,15 мм.

Диаметр цилиндра измеряется нутромером в четырех поясах, как в продольном, так и в поперечном направлении двигателя. Для установки нутромера на ноль применяется калибр 67.8125.9502.

Если максимальная величина износа цилиндра больше 0,15 мм - расточите цилиндры до ближайшего ремонтного размера, оставив припуск 0,03 мм на диаметр под хонингование. Затем отхонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня расчетный зазор между ним и цилиндром был 0,030-0,050 мм.

ШАТУННО-ПОРШНЕВАЯ ГРУППА

Особенности устройства

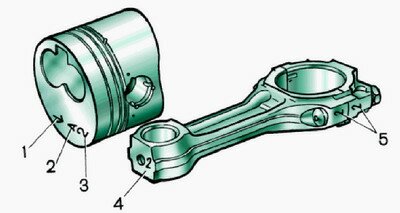

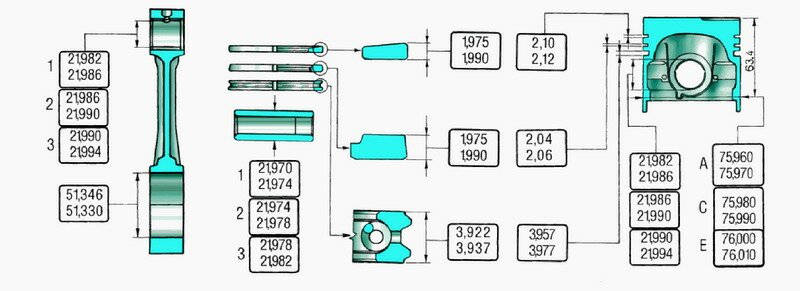

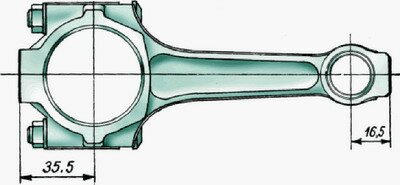

Основные размеры шатунно-поршневой группы даны на рис. 10-15.

Поршень - алюминиевый литой. Под верхнее компрессионное кольцо в поршне залита чугунная

вставка или выполнен упрочняющий переплав.

При изготовлении строго выдерживается масса поршней. Поэтому при сборке двигателя подбирать поршни одной группы по массе не требуется.

По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму. Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 63,4 мм от днища поршня.

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм. Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 10-16).

Рис. 10-16. Маркировка поршня и шатуна: 1 - стрелка для ориентирования поршня в цилиндре; 2 - класс поршня; 3 - класс отверстия для поршневого пальца; 4 - класс шатуна по отверстию для поршневого пальца; 5 - номер цилиндра

Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром. Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм - в виде квадрата.

Стрелка на днище поршня показывает как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону передней части двигателя.

Поршневой палец - стальной полый, плавающего типа, т.е. свободно вращается в бобышках поршня и втулке шатуна. В отверстии поршня палец фиксируется двумя пружинными стопорными кольцами.

По наружному диаметру пальцы подразделяются на три класса через 0,004 мм. Класс маркируется краской на торце пальца: синяя метка - первый, зеленая - второй, а красная - третий класс.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо - с хромированной бочкообразной наружной поверхностью. Нижнее компрессионное кольцо имеет конусную хромированную рабочую поверхность. Маслосъемное кольцо-с хромированными рабочими кромками и с разжимной витой пружиной.

На кольцах ремонтных размеров ставится цифровая маркировка "40" или "80", что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Рис. 10-15. Основные размеры шатунно-поршневой группы

Шатун - стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности не взаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются.

Болты, крепящие нижнюю головку, запрессованы в отверстиях шатуна. При разборке двигателя выпрессовывать болты не допускается.

В верхнюю головку шатуна запрессована сталебронзовая втулка. По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм (так же, как и поршни). Номер 5 класса клеймится на крышке шатуна.

По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые краской на стержне шатуна. На двигатель должны устанавливаться шатуны одного класса по массе.

Подгонять массу шатунов можно удалением металла с бобышек на головках до минимальных размеров (рис. 10-17).

Рис. 10-17. Места, на которыхдопускаетсяудалять металл, при подгонке массы верхней и нижней головок шатуна

Подбор поршня к цилиндру

Расчетный зазор между поршнем и цилиндром (для новых деталей) равен 0,030-0,050 мм. Он определяется промером деталей и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор (при износе деталей) -0,15 мм.

В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с небольшим перекрытием размеров. Например, к цилиндрам классов В и D может подойти поршень класса С.

Разборка и сборка

Разборка. Извлеките из поршня стопорные кольца поршневого пальца, выньте палец и отсоедините шатун от поршня. Снимите поршневые кольца.

Если некоторые детали шатунно-поршневой груп-

пы не повреждены и мало изношены, то они могут быть снова использованы. Поэтому при разборке пометьте их, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя.

Сборка. Перед сборкой подберите палец к поршню и шатуну. У новых деталей класс отверстий под палец в шатуне и поршне должен быть идентичен классу пальца. У деталей бывших в эксплуатации, для правильного сопряжения необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня от простого нажатия большого пальца руки и не выпадал из него.

Выпадающий палец замените другим, следующей категории. Если в поршень вставлялся палец третьей категории, то замените поршень, палец и шатун.

Сборка шатунно-поршневой группы выполняется в порядке, обратном разборке. Перед сборкой смажьте поршневой палец моторным маслом. Поршневые кольца устанавливайте в следующем порядке.

Смажьте моторным маслом канавки на поршне и поршневые кольца. Ориентируйте поршневые кольца так, чтобы замок верхнего компрессионного кольца располагался под углом приблизительно 45° к оси поршневого пальца, замок нижнего компрессионного кольца - под углом приблизительно 180° к оси замка верхнего компрессионного кольца, а замок маслосъемного кольца - под углом приблизительно 90° к оси замка верхнего компрессионного кольца.

Нижнее компрессионное кольцо устанавливайте меткой "ТОР" вверх (к днищу поршня).

Перед установкой маслосъемного кольца проверьте, чтобы стык пружинного расширителя располагался со стороны, противоположной замку кольца.

Проверка технического состояния

Очистите поршень от нагара и удалите все отложения из смазочных каналов поршня и шатуна.

Тщательно осмотрите детали. Трещины любого характера на поршне, поршневых кольцах, пальце, на шатуне и его крышке не допускаются. Если на рабочей поверхности вкладышей имеются глубокие риски, то замените вкладыши новыми.

Зазор между поршневыми кольцами и канавками проверяйте набором щупов вставляя кольцо в соответствующую канавку. Расчетный зазор (округленный до 0,01 мм) для новых деталей составляет для верхнего компрессионного кольца составляет 0,04- 0,07 мм, для нижнего - 0,03-0,06 мм и для маслосъемного - 0,02-0,05 мм. Предельно допустимые зазоры при износе - 0,15 мм.

Зазор в замке поршневых колец проверяйте набором щупов, вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском ±0,003 мм.

Зазор должен быть в пределах 0,25-0,45 мм для всех колец.

КОЛЕНЧАТЫЙ ВАЛ И МАХОВИК

Особенности устройства

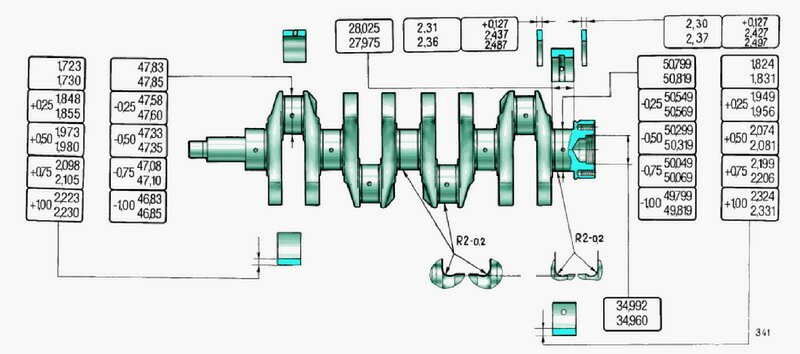

Основные размеры коленчатого вала даны на рис. 10-18.

Коленчатый вал - стальной, пятиопорный. Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм.

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами. Они вставляются в гнезда блока цилиндров по обе стороны заднего коренного подшипника. Полукольца изготавливаются двух размеров - нормального и увеличенного по толщине на 0,127 мм.

Рис. 10-18. Основные размеры коленчатого вала

Вкладыши подшипников коленчатого вала - тонкостенные, сталеалюминиевые. Верхние вкладыши 1, 2, 3, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши - без канавки. Вкладыши 3 опоры (верхний и нижний) - без канавки. Шатунные вкладыши (верхние и нижние) также без канавки.

Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм.

Маховик - чугунный, литой, с напрессованным стальным зубчатым ободом для пуска двигателя стартером. Центрируется маховик пружинным штифтом.

Проверка технического состояния и ремонт

Коленчатый вал. Осмотрите коленчатый вал. Трещины в любом месте коленчатого вала не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Установите коленчатый вал крайними коренными шейками на две призмы и проверьте индикатором биение:

- коренных шеек и посадочной поверхности под ведущую шестерню масляного насоса (не более 0,03 мм);

- посадочной поверхности под шкивы и поверхностей, сопрягающихся с сальниками (не более 0,05 мм).

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать если их износ больше 0,03 мм или овальность шеек более 0,03 мм, а также если на шейках есть задиры и риски.

Шлифуйте шейки с уменьшением диаметра до ближайшего ремонтного размера (см. рис. 10-18).

При шлифовании выдерживайте размеры галтелей шеек, аналогичные указанным на рис. 18 для нормальных размеров коленчатого вала. Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35.

Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты "ГОИ".

После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем обработайте гнезда заглушек фрезой А. 94016/10, надетой на шпиндель А.94016. Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Оправкой А.86010 запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Вкладыши. На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках, или отслоениях замените вкладыши новыми.

Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали).

Номинальный расчетный зазор составляет 0,02- 0,07 мм для шатунных и 0,026-0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

При зазоре большем предельного замените на этих шейках вкладыши новыми.

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

Упорные полукольца. Также как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях заменяйте полукольца новыми.

Полукольца заменяются также если осевой зазор коленчатого вала превышает максимально допустимый - 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06-0,26 мм.

Осевой зазор коленчатого вала проверяется с помощью индикатора, как описано в главе "Сборка двигателя".

Маховик. Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик.

На поверхности маховика, прилегающей к фланцу коленчатого вала, и на поверхности под ведомый диск сцепления не допускаются царапины, трещины и задиры.

ГОЛОВКА ЦИЛИНДРОВ

Особенности устройства

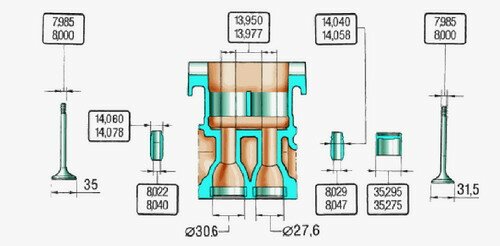

Основные размеры головки цилиндров и деталей механизма привода клапанов даны на рис. 10-19.

Головка цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов, а также вставку камеры сгорания из жаростойкого сплава.

Рис. 10-19. Основные размеры головки цилиндров и деталей механизма привода клапанов

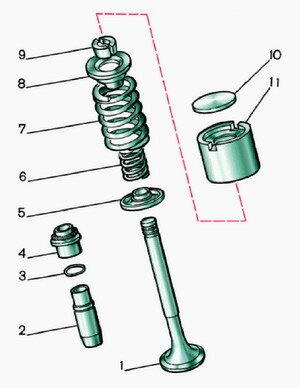

Верхняя часть втулок уплотняется маслоотражательными колпачками 3 (рис. 10-20). В запасные части направляющие втулки поставляются с увеличенным на 0,02 мм наружным диаметром.

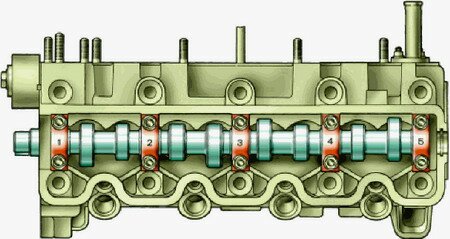

В верхней части головки цилиндров расположены пять опор под шейки распределительного вала. Опоры выполнены разъемными. Верхняя половина находится в крышках подшипников, а нижняя в головке цилиндров. Отверстия в опорах обрабатываются в сборе с крышками, поэтому крышки невзаимозаменяемы и головку цилиндров можно заменять только в сборе с крышками подшипников.

Механизм привода клапанов. Клапаны 2 приводятся в действие непосредственно кулачками 6 распределительного вала через цилиндрические толкатели 4. В гнезде толкателя находится шайба 5 для регулировки зазора в клапанном механизме.

Регулировка зазоров в клапанном механизме

Рис. 10-20. Механизм привода клапанов: 1 - головка цилиндров; 2 - клапан; 3 - маслоотражательный колпачок; 4 - толкатель; 5 - регулировочная шайба; 6 - кулачок распределительного вала; А - регулировочный зазор

Зазоры регулируйте на холодном двигателе (15- 30)° С, предварительно отрегулировав натяжение ремня (см. в разделе "Регулировка натяжения ремня").

Зазор А (см. рис. 10-20) между кулачками распределительного вала и регулировочными шайбами должен быть (0,2±0,05) мм для впускных клапанов и (0,4±0,05) мм - для выпускных. Зазор регулируется подбором толщины регулировочных шайб 5.

В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности.

Зазоры проверяйте и регулируйте в следующем порядке:

- снимите крышку головки цилиндров и удалите масло из масляных ванн в головке цилиндров;

- осмотрите поверхность кулачков распределительного вала: на них не должно быть задиров, раковин, износа и глубоких рисок;

- поверните коленчатый вал за его гайку в такое положение, чтобы метка "А" (см. рис. 10-4) на шкиве распределительного вала находилась против установочной метки "В" на задней защитной крышке, при этом первый и третий кулачки должны повернуться вершиной вверх;

- проверьте набором щупов зазор между затылком этого кулачка и регулировочной шайбой;

ПРЕДУПРЕЖДЕНИЕ

Поворачивать коленчатый вал следует только в сторону затягивания гайки шкива (по часовой стрелке).

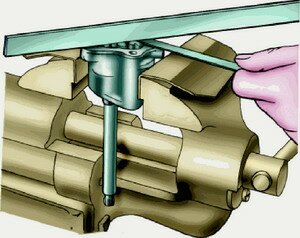

- если зазор отличается от нормы, то приспособлением 67.7800 утопите толкатель оправкой и зафиксируйте его в нижнем положении, установив между краем толкателя и распределительным валом фиксатор 67.7800.9504 (рис. 10-21);

- приспособлением 67.7800.9505 или плоскогубцами с узкими губками удалите регулировочную шайбу и микрометром измерьте ее толщину;

- определите толщину новой шайбы по формуле:

Н = В + (А - С), где: А - замеренный зазор, мм; В - толщина снятой шайбы, мм; С - номинальный зазор, мм; Н - толщина новой шайбы, мм.

Рис. 10-21. Фиксирование толкателей при замене регулировочной шайбы: 1 - регулировочная шайба; 2 - фиксатор 67.7800.9504

Пример. Допустим А=0,47 мм; В=3,75 мм; С=0,4 мм (для впускного клапана), тогда:

Н = 3,75 + (0,47 - 0,4) = 3,82 мм

В пределах допуска на зазор ±0,05 мм принимаем толщину новой шайбы равную 3,8 мм.

- установите в толкатель 11(рис. 10-22) клапана новую регулировочную шайбу 10, маркировкой в сторону толкателя, уберите фиксатор 67.7800.9504 и еще раз проверьте зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,4 мм должен входить с легким защемлением;

- поверните коленчатый вал на 180° и регулируйте зазоры, соблюдая очередность, указанную в таблице 1;

- после окончания регулировки зазоров, залейте масло в верхнюю часть головки цилиндров.

Таблица 10-1

| Угол поворота коленчатого вала от положения совмещенных меток, град | № цилиндра в котором происходит такт сжатия (конец) | № регулируемых клапанов (кулачков) |

| 0 | 1 | 1 иЗ |

| 180 | 3 | 5и2 |

| 360 | 4 | 8и6 |

| 540 | 2 | 4и7 |

Снятие и установка головки цилиндров без полной разборки силового модуля

Головку цилиндров снимают с двигателя без полной его разборки, если для устранения неисправности не требуется разбирать весь двигатель. Например, если необходимо заменить только клапаны или направляющие втулки клапанов.

Снимайте головку цилиндров в следующем порядке:

- отсоедините провод от клеммы "минус" аккумуляторной батареи;

- слейте охлаждающую жидкость из радиатора и блока цилиндров, для чего снимите пробки с расширительного бачка и радиатора и отверните сливные пробки на радиаторе и блоке цилиндров;

- отсоедините глушитель с приемной трубой от выпускного коллектора;

- снимите теплоизолирующий экран стартера;

- снимите воздушный фильтр, отсоединив от него шланг системы вентиляции картера;

- снимите шумоизоляционный экран;

- отсоедините провода от свечей, от датчика температуры охлаждающей жидкости;

- отсоедините топливные трубопроводы от форсунок и топливного насоса;

- отсоедините шланги от отводящего патрубка рубашки охлаждения двигателя;

- отсоедините шланг от подводящего патрубка отопителя;

- снимите переднюю защитную крышку зубчатого ремня и крышку головки цилиндров;

- установите рычаг переключения передач в нейтральное положение и поверните по часовой стрелке коленчатый вал в такое положение, чтобы метка А на шкиве распределительного вала (см. рис. 10-4) должна находиться против установочной метки В на задней крышке зубчатого ремня;

- застопорите коленчатый вал штифтом, отверните гайку крепления натяжного ролика и снимите ролик с дистанционным кольцом;

- снимите ремень со шкива распределительного вала;

- придерживая шкив распределительного вала от проворачивания приспособлением 67.7811.9509, отверните болт крепления и снимите шкив со шпонкой;

- отверните болты крепления задней крышки зубчатого ремня к головке цилиндров;

- отверните болт крепления кронштейна ТНВД к головке цилиндров;

- отверните болты крепления и снимите головку цилиндров с прокладкой.

Рис. 10-22. Детали механизма привода клапанов:

1 -клапан; 2 - направляющая втулка; 3 - стопорное кольцо; 4 - маслоотражательный колпачок; 5 - опорная шайба пружин; 6 - внутренняя пружина; 7 - наружная пружина; 8 - тарелка пружин; 9 - сухари; 10 - регулировочная шайба; 11 - толкатель

Устанавливайте головку цилиндров в порядке, обратном снятию, соблюдая рекомендации изложенные в главе "Сборка двигателя".

Перед установкой головки цилиндров, удалите масло или охлаждающую жидкость из отверстий под болты крепления головки цилиндров. Прокладку между головкой и блоком цилиндров повторно применять не допускается, поэтому замените ее новой, соответствующей толщины (см. рис. 10-11).

Если болты крепления головки цилиндров вытянулись и их длина превышает 135,5 мм, то замените болты новыми. Болты затягивайте в четыре приема в порядке, указанном в главе "Сборка двигателя".

После установки головки цилиндров отрегулируйте натяжение ремня. Проверьте и при необходимости отрегулируйте зазоры в механизме привода клапанов.

Разборка и сборка головки цилиндров

Разборка. Если требуется замена только какойлибо одной детали, то можно не разбирать полностью головку цилиндров и снять только то, что необходимо для замены.

Установите головку цилиндров на деревянную подставку и снимите отводящий патрубок рубашки охлаждения двигателя.

Снимите выпускную трубу и выпускной коллектор вместе с прокладками.

Снимите шинопровод свечей накаливания. Выверните датчик указателя температуры охлаждающей жидкости, датчик контрольной лампы давления масла, свечи накаливания и форсунки.

Снимите крышки подшипников распределительного вала. Выньте распределительный вал из опор головки цилиндров и снимите с него сальник.

Выньте из отверстий головки цилиндров толкатели 4 (см. рис. 10-20) клапанов с регулировочными шайбами 5. Освободите клапаны от сухарей 9, сжимая пружины клапанов приспособлением 67.7823.9505. Снимите пружины с тарелками. Поверните головку цилиндров и выньте с нижней стороны клапаны. Снимите маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

Сборка. Очистите головку цилиндров от грязи и масла.

Установите опорные шайбы пружин. Смажьте моторным маслом клапаны и новые маслоотражательные колпачки (старые использовать не допускается). Оправкой 41.7853.4016 напрессуйте на направляющие втулки колпачки. Вставьте клапаны в направляющие втулки, установите пружины и тарелки пружин.

Сжимая пружины приспособлением 67.7823.9505, установите сухари клапанов. Вставьте в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами.

Смажьте моторным маслом опорные шейки и кулачки распределительного вала и уложите его в опоры головки цилиндров в таком положении, чтобы кулачки первого цилиндра были направлены вверх.

Установите крышки подшипников (рис. 10-23) и затяните гайки их крепления в два приема:

1 - предварительно затяните гайки до прилегания поверхностей крышек подшипников к головке цилиндров следя за тем, чтобы установочные втулки крышек свободно вошли в свои гнезда;

2 - окончательно затяните гайки моментом 21,6 Н•м (2,2 кгс•м) в той же последовательности

Оправкой 67.7853.9580 запрессуйте новый сальник распределительного вала, предварительно смазав его моторным маслом.

Установите отводящий патрубок рубашки охлаждения с прокладкой.

Установите выпускную трубу и выпускной коллектор с прокладками.

Заверните в головку цилиндров свечи накаливания, форсунки, датчик указателя температуры охлаждающей жидкости. Установите на свечи накаливания шинопровод.

Зазоры в клапанном механизме отрегулируйте после установки головки цилиндров на двигатель.

Рис. 10-23. Маркировка крышек подшипников распределительного вала

Проверка технического состояния и ремонт

Головка цилиндров. Тщательно вымойте головку цилиндров и очистите масляные каналы. Удалите нагар с плоскости головки и с поверхности выпускных каналов металлической щеткой.

Осмотрите головку цилиндров. На опорах под шейки распределительного вала и в отверстиях под толкатели клапанов не должно быть задиров и повреждений. Трещины в любых местах головки цилиндров не допускаются. При подозрении на попадание охлаждающей жидкости в масло, проверьте герметичность головки цилиндров.

Для проверки герметичности закройте отверстия охлаждающей рубашки заглушками и нагнетайте насосом в рубашку охлаждения головки цилиндров воду под давлением 0,5 МПа (5 кгс/см2). В течение 2 мин не должно наблюдаться утечки воды из головки.

Можно проверить герметичность головки цилиндров сжатым воздухом, для чего заглушите отверстия рубашки охлаждения заглушками, опустите головку цилиндров в ванну с водой, подогретой до 60-80 °С и дайте ей прогреться в течение 5 мин. Затем подайте внутрь головки сжатый воздух под давлением 0,15-0,2 МПа (1,5-2 кгс/см2). В течение 1-1,5 мин не должно наблюдаться выхода пузырьков воздуха из головки.

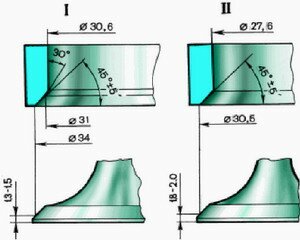

Седла клапанов. Форма фасок седел клапанов показана на рис. 10-24. На рабочих фасках седел (зона контакта с клапанами) не должно быть точечных раковин, коррозии и повреждений. Небольшие повреждения можно устранить шлифованием седел.

Рис. 10-24. Седла клапанов

При этом снимайте как можно меньше металла. Шлифовать можно как вручную, так и с помощью шлифовальной машинки.

Шлифуйте в следующем порядке:

- вставьте в направляющую втулку клапана центрирующий стержень А. 94059 и профрезеруйте фаску 30° фрезой А.94092 для седла впускного клапана или А.94003 - для выпускного. Фрезы надеваются на шпиндель А.94058;

- прошлифуйте фаску 45°, обеспечивая ширину фаски согласно рис. 10-24 и базовые диаметры 34 и 30,5 мм. Фаски шлифуются коническими кругами А. 94100 для седел впускных клапанов и А.94078 - для выпускных. Круги надеваются на шпиндель А. 94069.

В момент соприкосновения круга с седлом шлифовальная машинка должна быть выключена, иначе возникнет вибрация и фаска будет неправильной.

После шлифования седел притрите клапаны к седлам.

После шлифования седел и притирки клапанов тщательно промойте седла и каналы головки цилиндров и продуйте сжатым воздухом.

Направляющие втулки клапанов. Проверьте зазор между направляющими втулками и стержнями клапанов, измерив диаметр стержня клапана и отверстие направляющей втулки.

Расчетный зазор для новых втулок: 0,022-0,055 мм для впускных клапанов и 0,029-0,062 мм - для выпускных; максимально допустимый предельный зазор (при износе) 0,3 мм при условии отсутствия повышенного шума газораспределительного механизма.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, замените втулки клапанов, пользуясь для выпрессовки и запрессовки оправкой A.60153/R.

Запрессуйте направляющие втулки с надетым стопорным кольцом до упора его в тело головки цилиндров.

После запрессовки разверните отверстия в направляющих втулках клапанов развертками А. 90310/1 (для втулок впускных клапанов) и А. 90310/2 (для втулок выпускных клапанов). Затем прошлифуйте седло клапана и, при необходимости, доведите ширину рабочей фаски до нужных размеров, как указано выше.

Маслоотражательные колпачки направляющих втулок при ремонте двигателя всегда заменяйте новыми.

Поврежденные маслоотражательные колпачки заменяйте на снятой головке цилиндров. Для напрессовки колпачков пользуйтесь оправкой 41.7853.4016.

Клапаны. Удалите нагар с клапанов. Проверьте, не деформирован ли стержень и нет ли трещин на тарелке. Поврежденный клапан замените.

Проверьте состояние рабочей фаски клапана. При мелких повреждениях ее можно прошлифовать, выдерживая угол фаски 45°30'±5'. При этом расстояние от нижней плоскости тарелки клапана до базовых диаметров (34 и 30,5)мм должны быть в пределах 1,3-1,5 и 1,8-2,0 мм.

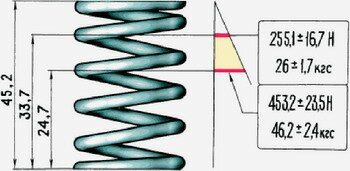

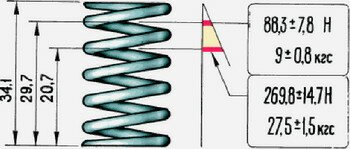

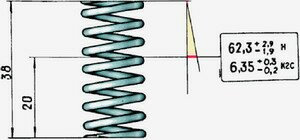

Пружины. Убедитесь, нет ли на пружинах трещин и не снизилась ли упругость пружин, для чего проверьте их деформацию под нагрузкой (рис. 10-25 и 10-26).

Рис. 10-25. Основные данные для проверки наружной пружины клапана

Рис. 10-26. Основные данные для проверки внутренней пружины клапана

Толкатели клапанов. Проверьте состояние рабочей поверхности толкателя. На ней не должно быть задиров и царапин. При повреждениях замените толкатель.

Болты крепления головки цилиндров. При многократном использовании болтов они вытягиваются. Поэтому проверьте не превышает ли длина болта L 135,5 мм и если она больше, то замените болт новым.

Регулировочные шайбы. Рабочие поверхности шайб должны быть гладкими, без забоин, царапин и задиров. На них не должно быть ступенчатого или одностороннего износа металла. Допускаются концентричные следы от приработки с кулачками распределительного вала.

РАСПРЕДЕЛИТЕЛЬНЫЙ ВАЛ И ЕГО ПРИВОД

Особенности устройства

Распределительный вал чугунный, литой, пятиопорный. Рабочие поверхности кулачков и поверхность под сальник отбеливаются для увеличения износостойкости.

Для исключения осевого перемещения распределительного вала у него предусмотрен упорный подшипник, установленный возле второй опоры.

Привод распределительного вала осуществляется зубчатым ремнем 7 (см. рис. 10-4) от зубчатого шкива 1, установленного на коленчатом валу. Этим же ремнем приводится во вращение шкив топливного насоса высокого давления и шкив валика привода масляного насоса.

Ролик 3 предназначен для натяжения ремня. Он вращается на ступице, являющейся внутренней обоймой подшипника. Поворачивая ступицу относительно шпильки крепления , можно изменять натяжение ремня. Ролик 10 служит для увеличения дуги охвата шкива топливного насоса и шкива вала привода масляного насоса.

Регулировка натяжения оемня привода распределительного вала

Натяжение ремня проверяйте и регулируйте на холодном двигателе в следующем порядке:

- снимите переднюю крышку зубчатого ремня;

- проверьте состояние ремня. Расслоение, махристость, обрывы корда, трещины на поверхности ремня и срезы зубьев не допускаются. При наличии таких дефектов ремень необходимо заменить;

- поверните коленчатый вал за гайку крепления шкива привода генератора по часовой стрелке на два оборота;

- проверьте натяжение ремня: оно считается нормальным, если в средней части ветви между шкивом коленчатого вала и натяжным роликом ремень прогибается на 5-6 мм под усилием 100 Н (10 кгс•м);

- если усилие ниже нормы, ослабьте гайку крепления натяжного ролика, поверните его ступицу на 10-15° против часовой стрелки и затяните гайку;

- снова проверните коленчатый вал по часовой стрелке на два оборота и проверьте натяжение ремня;

- если натяжение недостаточно, то повторите операцию по натяжению ремня;

- если натяжение нормальное, то затяните гайку крепления оси натяжного ролика моментом 39,2 Н•м (4,5 кгс•м) и установите переднюю защитную крышку зубчатого ремня.

Избегайте излишнего натяжения ремня, так как это значительно снижает срок его службы.

Примечание. Проворачивать коленчатый вал следует только в сторону затягивания гайки(по часовой стрелке). При натяжении ремня не допускается I проворачивать коленчатый вал вращением шкивов распределительного вала, топливного насоса или I валика привода масляного насоса.

Замена ремня привода распределительного вала

Замену ремня проводите в следующем порядке:

- ослабьте ремень привода вакуумного насоса и снимите его со шкивов;

- ослабьте ремень привода генератора и снимите его со шкивов, снимите шкив привода генератора с коленчатого вала;

- снимите переднюю защитную крышку зубчатого ремня;

- поверните коленчатый вал за гайку на переднем конце по часовой стрелке в такое положение, чтобы метка "А" на шкиве распределительного вала находилась против установочной метки "В" на задней защитной крышке;

- совместите отверстие 9 (диаметром 6 мм) на шкиве топливного насоса высокого давления с таким же отверстием на кронштейне насоса и вставьте в него монтажный штифт 3413-3901522;

- вставьте стопорный штифт 3413-3901524 (диаметром 8 мм) в отверстия блока цилиндров и маховика;

- ослабьте гайку крепления оси натяжного ролика 3 и поверните его в такое положение, при котором ремень будет максимально ослаблен. Снимите изношенный ремень привода распределительного вала со шкивов;

- установите новый ремень, надевая его на шкивы в следующем порядке: шкив 1 коленчатого вала, шкив 11 валика привода масляного насоса, опорный ролик 10, шкив 8 топливного насоса, натяжной ролик, шкив 6 распределительного вала.

Примечание. Для облегчения надевания ремня на 1 шкив распределительного вала, целесообразно повернуть I шкив по часовой стрелке на 0,5 зуба. После того, как ремень будет надет верните шкив в положение ВМТ. I При установке ремня избегайте его резких перегибов.

- слегка натяните ремень натяжным роликом, поворачивая ступицу ролика против часовой стрелки, и выньте монтажный и установочный штифты.

- проверните коленчатый вал на два оборота по часовой стрелке, вставьте стопорный штифт маховика и проверьте взаимное положение шкивов коленчатого вала, топливного насоса и распределительного вала: метка А должна быть против метки В, а монтажный штифт вставляться в шкив и кронштейн топливного насоса;

Если метки не совпадают, то повторите операцию по установке ремня. Если метки совпадают, то отрегулируйте натяжение ремня, как указано выше;

- наденьте и закрепите защитную крышку зубчатого ремня;

- установите на коленчатый вал шкив привода генератора и заверните гайку моментом 102,9 Н•м (10,5 кгс•м);

- наденьте ремень привода вентилятора и генератора и отрегулируйте его натяжение, как указано в главе "Система охлаждения";

- установите крышку головки цилиндров и воздушный фильтр.

Замена сальника распределительного вала

Замену сальника производите следующим образом:

- снимите переднюю защитную крышку зубчатого ремня;

- поверните коленчатый вал по часовой стрелке до совпадения установочных меток А и В (см. рис. 10-4);

- установите стопорный и монтажный штифт;

- ослабьте гайку крепления ступицы натяжного ролика и поверните его для ослабления ремня. Снимите ремень со шкива распределительного вала;

- удерживая от проворачивания шкив распределительного вала приспособлением 67.7811.9509, отверните болт его крепления и снимите шкив со шпонкой;

- извлеките старый сальник из гнезда и оправкой 67.7853.9580 запрессуйте новый сальник, предварительно смазав его моторным маслом;

- установите шкив распределительного вала и, придерживая его от проворачивания, закрепите болтом с шайбой. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ступицу ролика против часовой стрелки;

- выньте стопорный и установочный штифты, проверните коленчатый вал на два оборота в направлении вращения. Снова установите стопорный и установочный штифты и проверьте совпадение установочных меток А и В;

- если метки не совпадают, то повторите установку ремня, откорректировав положение шкива распределительного вала;

- если метки совпадают, то отрегулируйте натяжение ремня, как указано выше и установите переднюю защитную крышку зубчатого ремня.

Проверка технического состояния

Распределительный вал. Поверхности опорных шеек распределительного вала и кулачков должны быть хорошо отполированы и не должны иметь повреждений. Если имеются следы заедания или глубокие риски, вал следует заменить.

Установите распределительный вал крайними шейками на две призмы, помещенные на поверочной плите и замерьте индикатором радиальное биение остальных шеек, которое не должно превышать 0,02 мм.

Крышки подшипников распределительного вала не должны иметь трещин. На опорных поверхностях под шейки распределительного вала не должно быть задиров и царапин.

Проверьте зазор между шейками распределительного вала и отверстиями опор. Зазор определяется расчетом после промера шеек и отверстий в опорах на головке цилиндров с установленными корпусами подшипников.

Расчетный зазор для новых деталей - 0,069-0,11 мм, а максимально допустимый (износ) должен быть более 0,2 мм.

Зубчатый ремень. Поверхность зубчатой части должна быть с четким профилем зубьев без износа, без складок, трещин, подрезов и отслоений ткани от резины.

На любой поверхности ремня не допускаются следы попадания масла, топлива или охлаждающей жидкости.

На торцевых поверхностях не должно наблюдаться расслоения и разлохмачивания, но незначительное выступание бахромы ткани допускается.

Поверхность наружной плоской части должна быть ровной без складок, трещин, углублений и выпуклостей.

Не допускается перегибать и перекручивать ремень.

СИСТЕМА ОХЛАЖДЕНИЯ

Особенности устройства

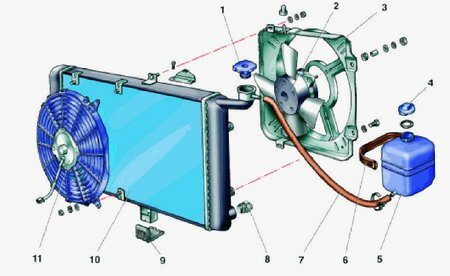

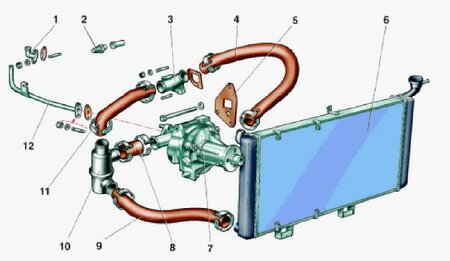

Система охлаждения (см. рис. 10-27 и 10-28) закрытого типа, с принудительной циркуляцией охлаждающей жидкости, с расширительным бачком.

Рис. 10-27. Снятие электровентилятора охлаждения: 1 - пробка радиатора; 2 - вентилятор; 3 - кожух вентилятора охлаждения; 4 - пробка расширительного бачка; 5 - расширительный бачок; 6 - хомут крепления бачка; 7 - шланг от радиатора к расширительному бачку; 8 - датчик включения электровентилятора; 9 - резиновая опора радиатора; 10-радиатор; 11-электродвигатель вентилятора

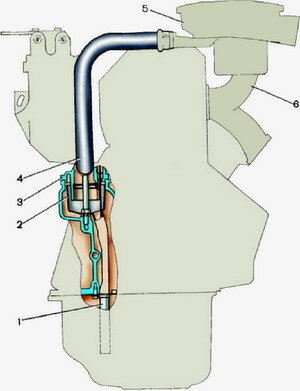

Рис. 10-28. Соединения шлангов системы охлаждения: 1 - подводящий патрубок отопителя салона; 2 - датчик охлаждающей жидкости; 3 - отводящий патрубок двигателя; 4 - подводящий шланг радиатора; 5 - прокладка; 6 - радиатор; 7 - водяной насос; 8 - отводящий шланг термостата; 9 - отводящий шланг радиатора; 10 - термостат; 11 - подводящий шланг термостата; 12 - отводящая трубка отопителя

Насос 7 (рис. 10-28) охлаждающей жидкости центробежного типа, приводится в действие клиновидным ремнем от шкива коленчатого вала.

Система охлаждения имеет также радиатор 10 с расширительным бачком 5 (рис. 10-27), термостат 10 (рис. 10-28), датчик 2 температуры охлаждающей жидкости, рубашку охлаждения и соединительные шланги.

При работе двигателя нагретая в рубашке охлаждения жидкость через выпускной патрубок поступает в радиатор или термостат в зависимости от положения клапанов термостата. Далее охлаждающая жидкость всасывается насосом и вновь подается в рубашку охлаждения двигателя.

Проверка уровня и плотности жидкости в системе охлаждения

Правильность заправки системы охлаждения проверяется по уровню жидкости в расширительном бачке, который на холодном двигателе (при 15-20 °С) должен находиться на 25-30 мм выше метки "MIN", нанесенной на расширительном бачке

ПРЕДУПРЕЖДЕНИЕ

Уровень жидкости рекомендуется проверять на холодном двигателе, так как при нагревании ее объем увеличивается и у прогретого двигателя уровень жидкости может значительно подняться

При необходимости проверьте ареометром плотность охлаждающей жидкости, которая должна быть 1,078-1,085 г/см3 для жидкости Тосол А-40.

Если уровень жидкости в бачке ниже нормы, а плотность выше нормы, то долейте дистиллированную воду. При нормальной плотности доливайте жидкость той марки, которая находится в системе охлаждения.

Замена охлаждающей жидкости двигателя

При замене жидкости выполните следующие операции:

- установите регулятор отопителя в положение "Тепло";

- слейте охлаждающую жидкость через два сливных отверстия, вывернув пробки из нижнего бачка радиатора и блока цилиндров, а затем сняв пробки расширительного бачка и радиатора. Остаток жидкости из расширительного бачка удалите, отсоединив бачок и подняв его выше радиатора;

- для промывки системы охлаждения заполните систему чистой водой, запустите двигатель и дайте поработать до прогрева нижнего бачка радиатора. При работающем двигателе на холостом ходу слейте воду через сливные отверстия, остановите двигатель и охладите его;

- повторите промывку по вышеуказанной методике;

- после промывки заверните пробки и залейте в систему свежую охлаждающую жидкость на 25-30 мм выше метки "MIN" на расширительном бачке;

Жидкость или воду заливайте через заливную горловину радиатора до его наполнения. После чего поставьте пробку радиатора и долейте жидкость в расширительный бачок. Поставьте пробку, запустите двигатель и дайте поработать на холостом ходу 1,5-2 мин. Остановите двигатель и долейте при необходимости жидкость в расширительный бачок.

Регулировка натяжения ремня привода вентилятора и генератора

Натяжение ремня проверяется его прогибом А (рис. 10-29) между шкивами вентилятора и генератора. При нормальном натяжении ремня прогиб А под усилием 98 Н (10 кгс) должен составлять 10-15 мм.

Рис. 10-29. Схема проверки натяжения ремня привода насоса

Для увеличения натяжения ремня, ослабьте гайки крепления генератора, сместите его от двигателя и затяните гайки.

Избегайте излишнего натяжения ремня, чтобы не вызывать повышения нагрузок на подшипники генератора и насоса охлаждающей жидкости.

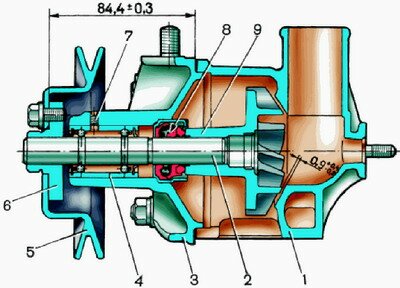

Насос охлаждающей жидкости

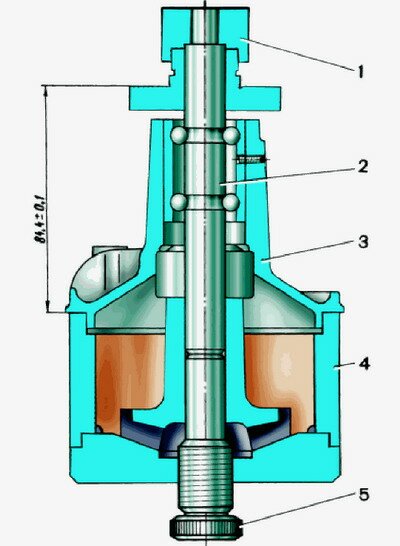

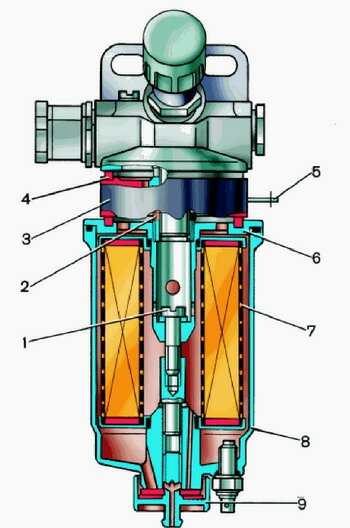

Рис. 10-30. Насос охлаждающей жидкости: 1- корпус; 2 - валик насоса; 3 - крышка; 4 - подшипник; 5 - шкив; 6 - ступица шкива; 7 - стопорный винт подшипника; 8 - сальник; 9 - крыльчатка.

Снятие. Выверните три болта крепления насоса к блоку цилиндров и снимите его.

Снимите уплотнительную прокладку.

Разборка. Для разборки насоса:

- отсоедините корпус 1 (см. рис. 10-30) насоса от крышки 3;

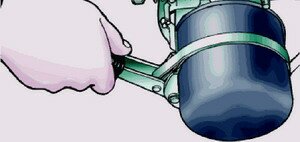

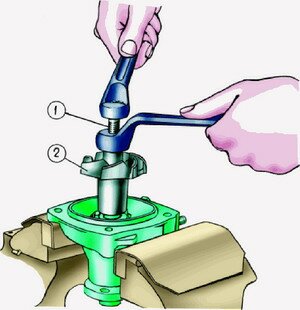

закрепите крышку в тисках, используя прокладки, и снимите крыльчатку 2 (рис. 10-31) с валика съемником А. 40026;

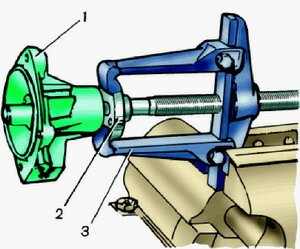

- снимите ступицу 2 (рис. 10-32) шкива вентилятора с валика при помощи съемника А.40005/1/5;

- выверните стопорный винт 7 (см. рис. 10-30) и выньте подшипник с валиком насоса;

- удалите сальник 8 из крышки 3 корпуса 1.

Рис. 10-31. Снятие крыльчатки насоса: 1- съемник; 2- крыльчатка.

Рис. 10-32. Снятие ступицы валика насоса: 1- крышка корпуса насоса; 2 - ступица валика; 3 - съемник.

Контроль. Проверьте осевой зазор в подшипнике. Эту операцию надо делать обязательно, если отмечался значительный шум насоса. Зазор не должен превышать 0,13 мм при нагрузке 49,1 Н (5,0 кгс). При большем зазоре подшипник замените в сборе с валиком новыми.

Сальник насоса и прокладку между насосом и блоком цилиндров при ремонте рекомендуется заменять новыми.

Осмотрите корпус и крышку насоса, деформации или трещины не допускаются.

Сборка. Сборку производите в следующем порядке:

- установите оправкой сальник, не допуская перекоса, в крышку корпуса;

- запрессуйте подшипник с валиком в крышку так, чтобы гнездо стопорного винта совпало с отверстием в крышке корпуса насоса;

- заверните стопорный винт подшипника и зачеканьте контуры гнезда, чтобы винт не ослабевал;

Рис. 10-33. Напрессовка крыльчатки на валик насоса приспособлением А.60430:1 - опора; 2 - валик насоса; 3 - крышка корпуса насоса; 4 - стакан; 5 - установочный винт.

- напрессуйте с помощью приспособления А. 60430 (рис. 10-33) на валик ступицу шкива, выдержав размер (84,4±0,1) мм. Если ступица изготовлена из металлокерамики, напрессовывайте только новую ступицу;

- напрессуйте крыльчатку на валик с помощью приспособления А. 60430. При этом между лопатками крыльчатки и корпусом насоса будет обеспечен необходимый зазор;

- соберите корпус насоса с крышкой, установив между ними прокладку.

Установка. Установку выполняйте в обратном порядке. Болты крепления затягивайте моментом 25,5-26,5 Н•м (2,6-2,7 кгс•м).

Термостат

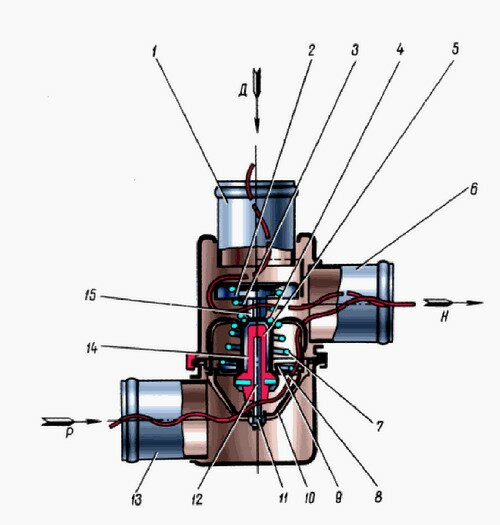

У термостата следует проверять температуру начала открытия основного клапана и ход клапана.

Для этого термостат установите на стенде БС-106-000, опустив в бак с водой или охлаждающей жидкостью. Снизу в основной клапан 9 (рис. 10-34) уприте кронштейн ножки индикатора.

Рис. 10-34. Термостат: 1 -входной патрубок (от двигателя); 2 - перепускной клапан; 3 - пружина перепускного клапана; 4 - стакан; 5 - резиновая вставка; 6 - выходной патрубок; 7 - пружина основного клапана; 8 - седло основного клапана; 9 - основной клапан; 10 -держатель; 11 - регулировочная гайка; 12 - поршень; 13 - входной патрубок (от радиатора); 14 - наполнитель; 15 - обойма; Д - вход жидкости от двигателя; Р - вход жидкости от радиатора; Н - выход жидкости к насосу.

Начальная температура жидкости в баке должна быть 73-75 °С. Температуру жидкости постепенно увеличивайте примерно на 1 °С в минуту при постоянном перемешивании, чтобы она во всем объеме была одинаковой.

За температуру начала открытия клапана принимается та, при которой ход основного клапана составит 0,1 мм.

Термостат необходимо заменять, если температура начала открытия основного клапана не находится в пределах (80±2) °С или ход основного клапана менее 6,0 мм.

Простейшая проверка термостата может быть осуществлена на ощупь непосредственно на автомобиле. После запуска холодного двигателя при исправном термостате нижний патрубок радиатора должен нагреваться, когда стрелка указателя температуры жидкости находится примерно на расстоянии 3-4 мм от красной зоны шкалы, что соответствует 80-85 °С.

Радиатор

Проверка герметичности радиатора. Герметичность радиатора проверяется в ванне с водой.

Заглушив патрубки радиатора, подведите к нему воздух под давлением 0,2 МПа (2 кгс/см2) и опустите в ванну с водой не менее, чем на 30 с. При этом не должно наблюдаться травления воздуха.

Ремонт радиатора. При повреждениях или негерметичности латунного радиатора произведите пайку мягким припоем или замените его новым.

СИСТЕМА СМАЗКИ

Особенности устройства

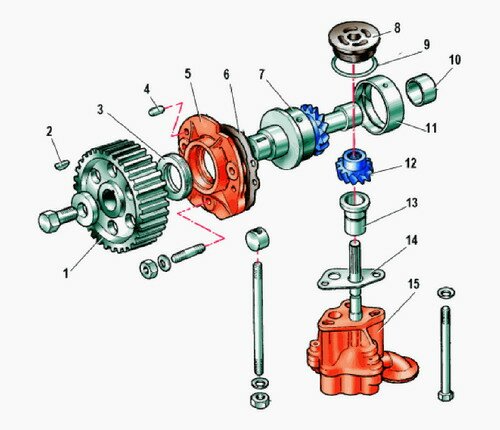

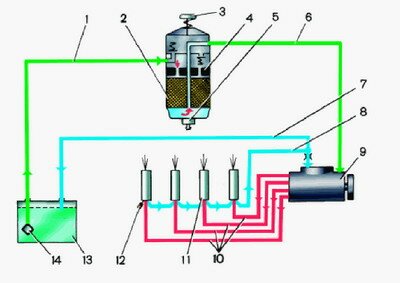

Система смазки комбинированная. Под давлением смазываются подшипники коленчатого и распределительных валов, подшипники валика и шестерни привода масляного насоса. Разбрызгиванием смазываются поршень, поршневые кольца и пальцы, стенки цилиндров.

При работе двигателя масло через маслоприемник засасывается шестернями масляного насоса 13 (рис. 10-35) и нагнетается в масляный фильтр . Очищенное масло из фильтра подается в главную масляную магистраль блока цилиндров, откуда по каналам и поступает на смазку коренных и шатунных подшипников коленчатого вала, кулачки распределительного вала, толкатели и втулки клапанов.